-

Vilka är formningsprocesserna för isolerande eldfasta tegelstenar

Isolerande eldfast tegel spelar en viktig roll inom det industriella området för hög temperatur, och deras formningsprocess är en viktig länk för att bestämma produktkvalitet och prestanda. Valet av formningsprocess påverkar inte bara produktens strukturella stabilitet och värmeisoleringsprestanda, utan är också direkt relaterat till produktionseffektivitet och kostnadskontroll. Därför är förståelsen av egenskaperna och tillämpningsområdet för olika formningsmetoder av stor betydelse för att förbättra produktens konkurrenskraft. Slurry formsprutningsteknik Slurry formsprutning är en effektiv formningsprocess som är lämplig för tunnväggiga ihåliga produkter. Denna metod injicerar lera i en gipsform och använder gipsens vattenabsorptionsegenskaper för att gradvis absorbera fukten i leran för att bilda en relativt torr lerfilm. Allt eftersom tiden går fortsätter lerfilmen att tjockna och når så småningom den erforderliga gröna kroppstjockleken. Vid denna tid, häll ut överflödig lera i formen, och ta ur formen, torka och reparera den gröna kroppen efter att den når en viss styrka. Fukthalten i slam för slamformsprutning är vanligtvis mellan 35 % och 45 %, och används i stor utsträckning vid tillverkning av tunnväggiga ihåliga produkter såsom termoelementhylsor, högtemperaturugnsrör och deglar. Denna process kan effektivt förbättra produktionseffektiviteten och minska kostnaderna samtidigt som produktkvaliteten säkerställs. Plastgjutning (extrudering) Plastgjutning, även känd som extruderingsgjutning, används huvudsakligen för att tillverka remsor och rörformade ämnen. Denna process använder plastlera med en vattenhalt på 16% till 25%, och använder en kontinuerlig spiralextruder eller en bladblandare i samband med en hydraulisk press för att blanda, extrudera och forma leran. Under extruderingsprocessen passerar leran genom munstyckshålet under starkt tryck för att bilda ett ämne med likformigt tvärsnitt. Denna formningsmetod har fördelarna med hög produktionseffektivitet, stabil ämnesstorlek och god ytfinish, och är särskilt lämplig för framställning av band- och rörformade eldfasta produkter med likformiga tvärsnitt. Maskinformpressningsteknik Maskinformpressning, även känd som halvtorr formning, använder lera med en vattenhalt på cirka 2 % till 7 % för att förbereda ämnet. Denna process gjuts av olika tegelpressar, stampmaskiner och vibrationsmaskiner. Jämfört med plastgjutning har ämnet som produceras av maskinformpressning högre densitet och styrka, mindre krympning under torkning och bränning, och produktstorleken är lätt att kontrollera. Maskinpressning är en av de vanligaste formningsmetoderna i eldfast produktion och används i stor utsträckning vid produktion av avancerade eldfasta material som smält korund, mullit och zirkoniumkorund. Vid maskinpressning kan den också delas in i en mängd olika specifika formningsmetoder för att möta olika produktionsbehov. Friktionsbrickpress använder friktionshjulet för att driva skjutreglaget att röra sig upp och ner genom ledskruven för att pressa leran. Utrustningen har en enkel struktur, är lätt att använda och underhålla och har en stark anpassningsförmåga. Det är en formningsutrustning som används ofta i eldfast produktion. Hydraulisk tegelpress genererar statiskt tryck genom flytande energiöverföring, fungerar smidigt, dubbelsidig trycksättning och är lätt att justera trycket. Det kan uppfylla kraven för formningsprocess för eldfast produkt och säkerställa kvaliteten på pressade tegelstenar. Högpresterande hydrauliska tegelpressar är också utrustade med vakuumavgasningsfunktion, som är lämplig för att forma en mängd olika eldfasta produkter, såsom stora omvandlarfoderstenar och kolhaltiga specialprodukter. Spak tegelpress använder en mekanisk spakstruktur för att utföra dubbelsidig trycksättning i en fast form. Dess stansslagvärde är konstant, vilket är lämpligt för tillverkning av en mängd olika eldfasta tegelstenar. Denna formningsmetod har fördelarna med flexibel drift och hög produktionseffektivitet, och är en av de oumbärliga formningsteknikerna inom området eldfasta material.

Läs mer -

Vilka är de viktigaste stegen i tillverkningsprocessen för isolering av eldfast tegel

Isolerande eldfast tegel är ett nyckelmaterial som kan bibehålla strukturell stabilitet och värmeisoleringsprestanda under extremt höga temperaturer. De används i stor utsträckning inom många industriområden som metallurgi, byggmaterial och kemikalier. Dess tillverkningsprocess är komplex och känslig, och varje länk påverkar direkt kvaliteten och prestandan hos slutprodukten. I produktionsprocessen är beredning och sortering av råvaror de första stegen. Högkvalitativa råvaror är grunden för tillverkning av högkvalitativa isolerande eldfasta tegelstenar. De viktigaste råvarorna inkluderar kiseldioxid, aluminiumoxid och lera. Valet av råmaterial beror på den erforderliga eldfasthet och värmeisoleringsprestanda. De måste vara strikt sorterade och krossade för att säkerställa enhetlig partikelstorlek, vilket är bekvämt för efterföljande bearbetning. Speciellt för kiselhaltiga isolerande eldfasta tegelstenar får SiO2-halten inte vara mindre än 91 % för att säkerställa produktens utmärkta prestanda. Därefter är pulverfinmalning och ballastsilning nyckellänkar. De sorterade råvarorna måste finmalas av utrustning som kulkvarnar eller luftflödeskvarnar för att mala råvarorna till fint pulver, vilket förstärker bindningskraften mellan partiklar och förbättrar produktens densitet. Samtidigt måste aggregat (större partiklar) siktas för att säkerställa att partiklar av olika storlekar rimligt kan matchas i efterföljande formler för att bilda en stabil struktur. Tillverkningsprocessen går in i en kritisk länk i formulerings- och enhetlig blandningsstadiet. Detta steg bestämmer prestandan för slutprodukten. Andelen olika råvaror beräknas noggrant baserat på den erforderliga eldfasthet, värmeisoleringsprestanda och specifika krav från kunden. Efter att ingredienserna har blandats blandas alla råvaror jämnt i mixern. Denna process kräver strikt kontroll av mängden tillsatt vatten och blandningstiden för att säkerställa lerans enhetlighet och plasticitet. Formningsprocessen är processen att omvandla den jämnt blandade leran till ett ämne med önskad form. Det finns olika gjutningsmetoder för isolering av eldfast tegel, inklusive gjutning, plastgjutning (strängsprutning) och maskinpressning. Injekteringsgjutning är lämplig för tunnväggiga ihåliga produkter, såsom termoelementhylsor; plastformning används ofta för tillverkning av ämnen såsom rör; och maskinpressning har blivit den mest använda formningsmetoden i den nuvarande produktionen av eldfasta material på grund av dess täta ämnesstruktur, höga hållfasthet och enkla storlekskontroll. Det formade ämnet måste torkas för att avlägsna överskott av fukt och förhindra sprickor på grund av överdriven avdunstning av fukt under bränningsprocessen. Det torkade ämnet går in i ugnen för högtemperaturbränning. Under denna process genomgår mineralkomponenterna i råvarorna en rad fysikaliska och kemiska förändringar för att bilda en stabil kristallstruktur, vilket ger de isolerande eldfasta tegelstenarna utmärkta brandbeständighet och värmeisolerande egenskaper. Strikt kontroll av bränningstemperatur och tid är nyckeln till att säkerställa produktkvalitet och prestanda. Slutligen måste de brända isolerande eldfasta tegelstenarna poleras för att ta bort ytfel och grader, och därigenom förbättra produktens estetik och prestanda. De färdiga produkterna är strikt utvalda för att ta bort tegelstenar som inte uppfyller kvalitetsstandarder, vilket säkerställer att varje isolerande eldfast tegel som levereras uppfyller industristandarder och kundkrav.

Läs mer -

Vilka faktorer är relaterade till värmeledningsförmågan hos keramiska fibrer och produkter?

Keramiska fibrer och produkter används ofta inom högtemperaturområden som metallurgi, flyg- och kemisk industri på grund av deras goda värmeisoleringsegenskaper. Värmeledningsförmåga är en viktig indikator för att mäta värmeledningsförmågan hos material. Den låga värmeledningsförmågan hos keramiska fibrer gör att de effektivt kan minska värmeförlusten i högtemperaturmiljöer, och därigenom förbättra energieffektiviteten. 1. Materialsammansättning Den termiska ledningsförmågan hos keramiska fibrer är först nära relaterad till dess materialsammansättning. Keramiska fibrer är vanligtvis sammansatta av oorganiska ämnen som aluminium, kisel och zirkonium. Proportionerna mellan olika ingredienser påverkar direkt materialets mikrostruktur och värmeledningsförmåga. Till exempel har keramiska fibrer med högre aluminiumhalt generellt sett lägre värmeledningsförmåga eftersom tillsatsen av aluminium förstärker materialets isolerande effekt. Dessutom kan användningen av zirkonium ytterligare förbättra högtemperaturbeständigheten och kan också påverka värmeledningsförmågan. 2. Fiberdiameter och struktur Diametern och strukturen hos keramiska fibrer har också en betydande inverkan på värmeledningsförmågan. Ju tunnare fiber, desto större yta och förmåga att bilda fler gasmellanskikt. Dessa gaslager hjälper till att minska värmeledningsförmågan och minskar därmed värmeledningsförmågan. Hastighet. Däremot ökar tjockare fibrer värmeledningsbanan genom det fasta materialet, vilket ökar värmeledningsförmågan. Därför kan optimering av diametern på fibrerna förbättra deras värmeisoleringsegenskaper avsevärt. 3. Densitet Densiteten hos keramiska fibrer påverkar direkt dess värmeledningsförmåga. Keramiska fibrer med lägre densitet har vanligtvis bättre värmeisoleringsprestanda, eftersom lägre densitet innebär att det finns fler gasmellanskikt, vilket hjälper till att minska värmeledningen. Omvänt kan för hög densitet resultera i ökad värmeledningsförmåga. Under tillverkningsprocessen kan materialets värmeledningsförmåga kontrolleras effektivt genom att justera dess densitet. 4. Temperatur Temperaturen har också en viktig inverkan på den termiska ledningsförmågan hos keramiska fibrer. När temperaturen ökar ökar materialets värmeledningsförmåga. Detta beror på den ökade rörelsen av atomer och molekyler vid höga temperaturer, vilket främjar värmeledning. Därför, i högtemperaturapplikationer, måste värmeledningsförändringarna hos keramiska fibrer vid faktiska driftstemperaturer beaktas för att säkerställa deras värmeisoleringseffekt i en specifik miljö. 5. Fukthalt Fukthalten i keramiska fibrer har också en betydande inverkan på värmeledningsförmågan. Närvaron av fukt kommer att öka värmeledningsförmågan genom avdunstning eller värmeledning, särskilt i miljöer med hög luftfuktighet. För att bibehålla den låga värmeledningsförmågan hos keramiska fibrer måste dess fukthalt kontrolleras så mycket som möjligt för att undvika att överdriven fukt påverkar dess värmeisoleringsprestanda. 6. Tillverkningsprocess Tillverkningsprocessen av keramiska fibrer påverkar också deras värmeledningsförmåga, och användningen av olika formnings- och sintringstekniker kan leda till skillnader i materialets mikrostruktur och därigenom påverka värmeledningsförmågan. Rimliga processparametrar kan effektivt förbättra fiberns värmeisoleringsprestanda och minska värmeledningsförmågan.

Läs mer -

Varför är Calcium Silicon Plate så motståndskraftig mot korrosion?

Kalciumkiselplatta är ett viktigt material som ofta används inom metallurgi, kemisk industri, konstruktion och andra områden. Dess goda korrosionsbeständighet gör att den fungerar bra i många tuffa miljöer. Följande kommer att diskutera varför Calcium Silicon Plate har god korrosionsbeständighet från flera aspekter såsom materialsammansättning, fysikaliska egenskaper, appliceringsmiljö och ytbehandling. 1. Materialsammansättning Calcium Silicon Plate består huvudsakligen av två element: kalcium (Ca) och kisel (Si). Kalcium har en stark reducerande egenskap i legeringen och kan effektivt reagera med frätande element som syre och svavel för att bilda stabil förkalkning och därigenom skydda substratet från korrosion. Kisel förbättrar inte bara legeringens styrka och slitstyrka, utan bidrar också till korrosionsbeständigheten. Kombinationen av de två gör det möjligt för Calcium Silicon Plate att bilda en skyddande oxidfilm i en korrosiv miljö, vilket ytterligare förbättrar dess korrosionsbeständighet. 2. Fysikaliska egenskaper De fysikaliska egenskaperna hos Calcium Silicon Plate bidrar också till dess goda korrosionsbeständighet. Legeringen kan bibehålla stabil prestanda vid höga temperaturer och kan motstå erosion av olika kemiska medier. Dess goda värmeledningsförmåga och elektriska ledningsförmåga gör att den kan prestera bra i miljöer med hög temperatur eller hög ström. Dessutom gör den låga expansionskoefficienten hos kalciumkisellegeringsplattan mindre sannolikhet att den deformeras när temperaturen ändras, vilket minskar materialskador orsakade av stress, vilket minskar risken för korrosion. 3. Applikationsmiljö Kalciumkisellegeringsplatta används vanligtvis i kemisk utrustning, metallurgiska ugnar och högtemperaturreaktorer, som ofta åtföljs av hög temperatur, hög luftfuktighet och korrosiva gaser. Dess goda korrosionsbeständighet gör att plattan av kalciumkisellegering kan arbeta stabilt under lång tid i extrema miljöer, vilket minskar underhålls- och utbytesfrekvensen för material och minskar driftskostnaderna. Inom petrokemiska, farmaceutiska, livsmedelsindustrin och andra industrier används kalciumkisellegeringsplatta i stor utsträckning vid tillverkning av lagringstankar, rörledningar och reaktorer för att säkerställa säker produktion. 4. Ytbehandling Ytbehandlingsprocessen av kalciumkisellegeringsplatta förbättrar också avsevärt dess korrosionsbeständighet. Vanliga behandlingsmetoder inkluderar sprutning, varmdoppning och elektroplätering. Dessa ytbehandlingar kan bilda en skyddande film på legeringsplattans yta, vilket effektivt blockerar intrång av frätande media. Till exempel kan varmförzinkningsteknik bilda ett zinkskikt på ytan av kalciumkisellegeringsplattan för att förbättra dess korrosionsbeständighet. På detta sätt förlängs livslängden för kalciumkisellegeringsplattan och underhållskostnaden reduceras avsevärt. Den goda korrosionsbeständigheten hos kalciumkisellegeringsplattan kommer från dess unika materialsammansättning, goda fysikaliska egenskaper, lämplig applikationsmiljö och effektiv ytbehandlingsteknik. Dessa faktorer samverkar för att möjliggöra kalciumkisellegeringsplattan att bibehålla stabil prestanda under olika svåra förhållanden och användas i stor utsträckning inom olika områden. Med vetenskapens och teknikens framsteg kommer produktionsprocessen och applikationstekniken för plattor av kalciumkisellegering att fortsätta att förbättras, och dess korrosionsbeständighet kommer att fortsätta att förbättras, vilket ger ett mer tillförlitligt materialval för industri- och konstruktionsområdet.

Läs mer -

Vilken inverkan har byggteknik på stabiliteten hos monolitiska eldfasta material?

Monolitiska eldfasta material spelar en viktig roll i högtemperaturindustriutrustning, och deras konstruktionsteknik har en direkt inverkan på materialets stabilitet och livslängd. Rimliga konstruktionsmetoder kan säkerställa att det monomera eldfasta materialet uppnår bästa prestanda i praktiska tillämpningar, medan felaktig konstruktionsteknik kan orsaka sprickor, flagning och andra problem, vilket påverkar den totala stabiliteten. 1. Materialberedning Framställningen av monomera eldfasta material före konstruktion är avgörande. Det är grunden för att säkerställa kvaliteten och andelen råvaror först. Materiallikformighet: Innan konstruktionen måste de monomera eldfasta materialen blandas helt för att säkerställa att komponenterna är jämnt fördelade för att undvika lokala prestandabrister. Fuktkontroll: Tillsatsen av fukt bör kontrolleras strikt under användning. För mycket eller för lite fukt påverkar materialets prestanda och härdningseffekt. 2. Byggmetod Konstruktionsmetoden för monomera eldfasta material påverkar direkt dess stabilitet. Vanliga konstruktionsmetoder inkluderar gjutning, sprutning och gjutning. Hällprocess: Under hällprocessen är det nödvändigt att se till att materialet snabbt och jämnt fylls i utrustningen för att undvika tomrum eller bubblor. Dessa defekter kommer att minska materialets styrka och värmeisoleringsförmåga. Sprayprocess: Spraypistolens rörelsehastighet och sprayvinkel måste säkerställas under sprayning för att uppnå en jämn beläggningstjocklek. Ojämn sprutning kan orsaka lokal svaghet och därmed påverka den eldfasta prestandan. Gjutprocess: Under gjutningsprocessen bör uppmärksamhet ägnas åt formens design och ytbehandling för att minska skador under urformningen och säkerställa det eldfasta materialets integritet. III. Härdning och torkning Efter att konstruktionen är klar är härdning och torkning viktiga steg för att säkerställa stabiliteten hos monolitiska eldfasta material. Härdningstid: Härdningstiden bör vara rimligt anordnad efter materialets egenskaper. För kort härdningstid kan leda till otillräcklig materialhållfasthet och för lång härdningstid kan orsaka krympning och sprickor. Temperatur- och luftfuktighetskontroll: Temperaturen och luftfuktigheten i den härdande och torkande miljön är avgörande för materialets stabilitet. En miljö med hög temperatur och låg luftfuktighet hjälper till att påskynda härdningen, men för snabb torkning kan orsaka sprickor. Därför bör lämpliga åtgärder vidtas för att kontrollera miljöförhållandena. IV. Övervakning under bygget Under byggprocessen kan realtidsövervakning effektivt undvika potentiella problem. Teknisk utbildning: Byggpersonal bör genomgå professionell utbildning, behärska konstruktionstekniker och materialegenskaper och minska problem som orsakas av felaktig användning. Kvalitetskontroll: Efter konstruktionen bör nödvändiga kvalitetsinspektioner utföras på materialen för att säkerställa att de uppfyller designkraven, för att upptäcka och reparera problem i tid. Byggprocessen spelar en avgörande roll för stabiliteten hos monolitiska eldfasta material. Materialberedning, konstruktionsmetoder, härdnings- och torkningsprocesser och senare underhållshantering är alla nyckelfaktorer som påverkar deras prestanda och tillförlitlighet. Genom vetenskapliga och rimliga konstruktionsprocesser kan stabiliteten hos monolitiska eldfasta material förbättras, deras livslängd kan förlängas och de kan spela en större roll i industriella tillämpningar med hög temperatur. För att uppnå detta mål måste byggpersonalen till fullo förstå varje länk i byggprocessen för att säkerställa tillförlitligheten och säkerheten hos monolitiska eldfasta material under extrema förhållanden.

Läs mer -

Vilka faktorer är relaterade till värmeisoleringsprestandan hos isolerande eldfasta tegelstenar?

Isolerande eldfasta tegelstenar spelar en viktig roll i industriella tillämpningar med hög temperatur, särskilt i ugnar och värmebehandlingsutrustning. Huvudfunktionen hos dessa tegelstenar är att ge bra värmeisolering för att minska värmeförlusten och förbättra energieffektiviteten. Värmeisoleringsprestandan hos isolerande eldfasta tegelstenar är dock inte statisk, utan påverkas av många faktorer. 1. Materialsammansättning Värmeisoleringsprestandan hos isolerande eldfasta tegelstenar är nära relaterad till dess materialsammansättning. Vanliga isoleringsmaterial är följande. Lättvikts eldfasta material: Använd lätta eldfasta material som expanderad lera eller skumkeramik, som har låg värmeledningsförmåga, vilket effektivt minskar värmeledning. Fibermaterial: Att lägga till fibermaterial (som keramiska fibrer eller aluminiumsilikatfibrer) till isolerande eldfasta tegelstenar kan ytterligare förbättra deras värmeisoleringsprestanda och minska den totala densiteten. Porstruktur: Porstrukturen i tegelkroppen kommer också att påverka dess värmeisoleringsprestanda. Närvaron av porer kan minska värmeledningen och bilda ett isoleringsskikt. 2. Tegelstendensitet Tegelstenens densitet är en viktig faktor som påverkar värmeisoleringens prestanda. Generellt sett gäller att ju lägre densitet desto lägre värmeledningsförmåga, vilket förstärker värmeisoleringseffekten. Detta beror på att tegelstenar med låg densitet innehåller fler porer, vilket effektivt kan förhindra värmeledning. För låg densitet kan dock påverka teglets hållfasthet, så det är nödvändigt att hitta en balans mellan värmeisolering och mekaniska egenskaper vid design. 3. Temperaturområde Värmeisoleringsprestandan hos isolerande eldfasta tegelstenar kommer att variera vid olika temperaturer. Generellt sett, vid högre temperaturer, kommer tegelstenens värmeledningsförmåga att öka och värmeisoleringsprestandan kan minska. Därför, när man designar isolerande eldfasta tegelstenar, är det nödvändigt att överväga deras prestanda vid faktiska arbetstemperaturer. 4. Tegeltjocklek Tjockleken på tegelstenen påverkar direkt dess värmeisoleringsförmåga. Tjockare isolerande tegelstenar har vanligtvis bättre värmeisoleringsprestanda eftersom värme behöver passera genom ett tjockare materiallager för att leda till andra sidan. Men en för tjock tegelsten kommer att öka vikten och konstruktionssvårigheterna, så när du väljer tjockleken på tegelstenen är det nödvändigt att heltäckande överväga behoven för den faktiska applikationen. 5. Byggkvalitet Byggkvaliteten har också en betydande inverkan på värmeisoleringsprestandan hos isolerande eldfasta tegelstenar. Felaktig behandling av luckor och fogar mellan tegelstenar kommer att leda till värmeläckage. Därför är korrekta konstruktionsmetoder och god tätning nyckeln för att säkerställa en effektiv isolering av isoleringstegel. 6. Miljöfaktorer Den yttre miljön kommer också att påverka värmeisoleringsprestandan hos isolerande eldfasta tegelstenar. Till exempel kan faktorer som omgivande luftflöde, fuktighet och lufttryck påverka tegelstenens värmeledningsförmåga. I vissa applikationer kommer extern värmestrålning också att påverka värmeisoleringseffekten av tegel, så den omfattande miljöpåverkan bör beaktas vid design. 7. Livslängd Med förlängningen av servicetiden kan prestandan hos isolerande eldfasta tegelstenar gradvis minska, särskilt i hög temperatur och korrosiva miljöer. Åldrande, värmeutmattning och kemisk erosion kan orsaka förändringar i tegelstrukturen och därigenom påverka värmeisoleringens prestanda. Därför är regelbunden inspektion och byte av åldrade isoleringsstenar viktiga åtgärder för att upprätthålla systemets prestanda.

Läs mer -

Vilka faktorer påverkar värmechockbeständigheten hos Indefinite Refractory Castables?

Obestämda eldfasta gjutgods är ett eldfast material som vanligtvis används i högtemperaturindustrier. Den har stark plasticitet och kan justeras efter olika applikationsmiljöer. Detta material används huvudsakligen inom stål, glas, cement, petrokemiska och andra områden, och spelar en skyddande roll i högtemperaturutrustning. Termisk chockbeständighet är en av de viktiga egenskaperna hos detta material, som avgör om det kan bibehålla strukturell stabilitet under extrema temperaturfluktuationer. Följande kommer att introducera i detalj de viktigaste faktorerna som påverkar värmechockbeständigheten hos Indefinite Refractory Castables. 1. Materialsammansättning Den termiska chockbeständigheten hos Indefinite Refractory Castables beror till stor del på sammansättningen av dess material. Vanliga komponenter inkluderar eldfasta aggregat, bindemedel och tillsatser. Eldfasta aggregat: Material som bauxit med hög aluminiumoxid och magnesia kan förbättra materialets högtemperaturhållfasthet. Storleksfördelningen och formen på aggregatpartiklarna och den termiska expansionskoefficienten för själva materialet kommer att påverka värmechockbeständigheten. Generellt sett är det mer sannolikt att finkorniga aggregat bildar en tät struktur, vilket förbättrar motståndskraften mot värmechock. Bindemedel: Cement eller polymer med hög aluminiumoxid är ett vanligt bindemedel. Bindemedel spelar en roll för bindning och strukturellt stöd i eldfasta material, men olika typer av bindemedel har olika effekter på termisk chockbeständighet. Bättre bindemedel kan effektivt motstå termisk expansionsspänning när temperaturen ändras, och förhindrar därigenom sprickbildning. Tillsatser: Genom att tillsätta spårämnen som kiseldioxidpulver och aluminiumoxid kan materialets densitet och stabilitet förbättras. Dessa tillsatser kan bidra till att minska den termiska spänningen inuti materialet och minska risken för att material spricker när temperaturen ändras. 2. Termisk expansionskoefficient Materialets termiska expansionskoefficient bestämmer direkt storleken på dess dimensionsförändring under temperaturförändringar. Om materialets termiska expansionskoefficient är för stor är det lätt att spricka på grund av volymexpansion eller sammandragning när temperaturen ändras kraftigt. Termisk chockbeständighet hos Indefinite Refractory Castables måste överväga matchningen av termiska expansionskoefficienter mellan material. Genom att rationellt välja olika eldfasta materialkomponenter och optimera värmeutvidgningskoefficienterna för varje komponent, kan spänningen mellan olika material effektivt reduceras och därigenom förbättra den totala värmechockbeständigheten. 3. Materialdensitet Densiteten hos Indefinite Refractory Castables är en annan viktig faktor som direkt påverkar dess termiska chockbeständighet. Material med hög densitet kan minska förekomsten av porer, vilket gör materialet mer motståndskraftigt mot sprickbildning under höga temperaturer och snabba kyl- och uppvärmningsmiljöer. Låg porositet: Porer är svaga punkter i materialet och är benägna att bli stresskoncentrationspunkter. När temperaturen ändras snabbt blir spänningen runt porerna stor, vilket kan orsaka sprickor. Därför kan kontroll av materialets densitet förbättra motståndskraften mot termisk chock avsevärt genom att minska förekomsten av porer och sprickor. Strukturell densitet: Under byggprocessen kan lämplig vibrationsbehandling och formningsteknik göra materialets struktur tätare, undvika närvaron av hålrum inuti och därmed förbättra motståndet mot termisk stöt. 4. Antal termiska chockcykler Materialet kommer att genomgå flera termiska chockcykler under användning, det vill säga temperaturen fortsätter att sjunka från hög temperatur till låg temperatur och sedan stiga från låg temperatur till hög temperatur. Antalet och amplituden av termiska chockcykler har en viktig inverkan på termisk chockmotstånd. Lågt antal värmechocker: Under ett visst antal värmechocker kan det hända att materialet inte visar uppenbara sprickor. Men när antalet termiska stötar ökar kommer mikrosprickorna i materialet gradvis att expandera, vilket så småningom leder till materialfel. Därför är valet av material som tål höga temperaturer och flera termiska stötcykler ett viktigt sätt att förbättra motståndskraften mot termisk stöt. Termisk chock temperaturskillnad: Om temperaturförändringen är för stor kommer den termiska spänningen inuti materialet att öka kraftigt, speciellt när ytan och de inre temperaturerna är ojämna, kommer den termiska spänningen att bli mer uppenbar, vilket leder till sprickor. Därför måste Indefinite Refractory Castables ha god värmeledningsförmåga för att minska spänningskoncentrationen orsakad av temperaturskillnader. 5. Bindningsstyrka Den termiska chockbeständigheten hos ett material är nära relaterad till bindningsstyrkan hos dess inre struktur. Ju högre vidhäftningshållfasthet, desto mindre sannolikt kommer materialet att spricka när det hanteras med yttre termisk stress. Materialstyrka och seghet: Eldfasta material måste ha viss styrka och seghet, särskilt i högtemperaturmiljöer. Om materialets hållfasthet är otillräcklig kommer den termiska spänningen sannolikt att överskrida dess toleransintervall, vilket leder till materialskador. Material med god seghet kan absorbera en del av den termiska spänningen och förhindra sprickexpansion. Gränssnittsbindning: Obestämda eldfasta gjutgods är sammansatta av en mängd olika material, så gränssnittsbindningsstyrkan mellan olika material påverkar också den totala värmechockbeständigheten. Om bindningsstyrkan vid gränsytan är otillräcklig kan materialet lätt delamineras eller falla av när temperaturen ändras drastiskt.

Läs mer -

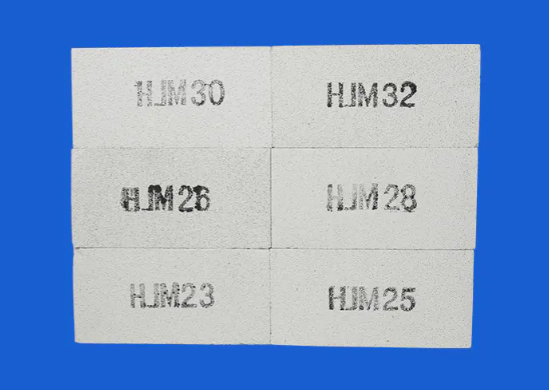

Vilka faktorer påverkar den termiska stabiliteten hos Heavy High Aluminium Brick?

Tung hög aluminium tegel är ett eldfast material med aluminiumoxid som huvudkomponent. Det används ofta i högtemperaturindustrier som metallurgi, kemisk industri och glas. Dess termiska stabilitet påverkar direkt dess livslängd och förmåga att anpassa sig till tuffa miljöer. Termisk stabilitet hänvisar till ett materials förmåga att bibehålla sina fysikaliska, kemiska och mekaniska egenskaper vid höga temperaturer, särskilt om det kan undvika sprickbildning, deformation eller skada när temperaturen ändras kraftigt. 1. Aluminiumoxidinnehåll Huvudkomponenten i Heavy High Aluminium Brick är aluminiumoxid (Al₂O₃). Ju högre dess innehåll, desto bättre är högtemperaturbeständigheten och termisk stabilitet hos tegelstenen. Aluminiumoxidens höga smältpunkt (över 2000°C) gör att tegelstenar med hög aluminiumoxid förblir stabila i extremt höga temperaturer. Den låga värmeutvidgningskoefficienten för aluminiumoxid gör att dess volym förändras mindre vid höga temperaturer, vilket minskar den termiska stressen som orsakas av temperaturförändringar. Om aluminiumoxidhalten är låg kommer tegelstenens eldfasthet och värmechockbeständighet att minska i enlighet därmed. Att säkerställa en hög aluminiumoxidhalt är därför nyckeln till att förbättra den termiska stabiliteten hos tegelstenar med hög aluminiumoxid. 2. Kristallstruktur Den mikroskopiska kristallstrukturen hos Heavy High Aluminium Brick spelar en viktig roll för dess termiska stabilitet. Aluminiumoxid och andra mineraler bildar en tät kristallstruktur vid högtemperatursintring, vilket kan sprida spänningen som orsakas av temperaturförändringar och minska risken för sprickor inuti tegelstenen. Dessutom minskar den täta kristallstrukturen också materialets porositet, vilket förbättrar dess motståndskraft mot termisk chock. Om kristallstrukturen i tegelstenen är ojämn eller porositeten är hög, är materialet benäget för lokal spänningskoncentration vid höga temperaturer, vilket resulterar i sprickbildning eller flagning, vilket påverkar dess termiska stabilitet. 3. Tillverkningsprocess Tillverkningsprocessen av Heavy High Aluminium Brick har en direkt inverkan på dess termiska stabilitet. Formningsprocessen av tegelkroppen kräver högtryckspressning för att säkerställa materialets densitet. Ju högre presstäthet, desto bättre är tegelkroppens termiska stabilitet vid hög temperatur, eftersom dess inre porer är mindre och den termiska spänningsfördelningen är mer enhetlig. Bränntemperaturen är också mycket kritisk. Generellt sett är bränningstemperaturen för tegelstenar av högt aluminium mellan 1400 ℃ och 1600 ℃. Om bränningstemperaturen är för låg är materialet inte tillräckligt tätt, vilket lätt kan leda till ojämn värmeutvidgningskoefficient; om bränningstemperaturen är för hög kan det förstöra balansen mellan aluminiumoxid och andra komponenter och därmed påverka den termiska stabiliteten. 4. Termisk expansionskoefficient Den termiska expansionskoefficienten för ett material är en viktig parameter som påverkar dess termiska stabilitet. Ju mindre termisk expansionskoefficient, desto mindre storleksförändring av tegelstenen under temperaturförändringar, och den termiska spänningen minskas också i enlighet med detta. Heavy High Aluminium Brick har en högre aluminiumoxidhalt, vilket ger den en lägre termisk expansionskoefficient och gör att den har bättre dimensionsstabilitet under höga temperaturer. Därför kan tegelstenen bibehålla strukturell integritet i en miljö med hög temperaturfluktuation och kommer inte att spricka på grund av expansion eller sammandragning. Om materialets värmeutvidgningskoefficient är stor kommer spänningen som genereras vid temperaturfluktuationer att bli större, vilket resulterar i en minskning av termisk stabilitet.

Läs mer -

Vilka faktorer påverkar den höga värmeledningsförmågan hos kiselkarbidprodukter

Kiselkarbid , SiC används i stor utsträckning inom olika industriområden på grund av dess goda fysikaliska och kemiska egenskaper, särskilt dess höga värmeledningsförmåga gör att den fungerar bra i tillfällen där värmeavledning krävs. Silikoniserade kolmaterial har fördelarna med hög värmeledningsförmåga, hög temperaturbeständighet, slitstyrka och korrosionsbeständighet, och används ofta inom elektroniska enheter, värmeväxlare, halvledartillverkning och andra områden. Den termiska ledningsförmågan hos silikoniserat kol är dock inte fixerad, och den påverkas av många faktorer. Följande kommer att analysera de faktorer som påverkar den höga värmeledningsförmågan hos silikoniserade kolprodukter ur perspektiven kristallstruktur, materialrenhet, temperatur, dopningselement och processteknik. 1. Inverkan av kristallstruktur Den höga värmeledningsförmågan hos silikoniserat kol är relaterat till dess unika kristallstruktur. Det finns huvudsakligen två kristallstrukturer av silikoniserat kol: α-typ (hexagonal struktur) och β-typ (kubisk struktur). Vid rumstemperatur är den termiska ledningsförmågan för silikoniserat kol av β-typ något högre än för silikoniserat kol av a-typ. Atomarrangemanget av silikoniserat kol av β-typ är mer kompakt, gittervibrationen är mer ordnad och det termiska motståndet minskar. Därför kan valet av en lämplig kristallstruktur förbättra materialets värmeledningsförmåga. Men i högtemperaturmiljöer visar kiselbehandlat kol av a-typ gradvis bättre termisk stabilitet. Även om dess värmeledningsförmåga är något lägre vid rumstemperatur, kan den bibehålla god värmeledningsförmåga vid höga temperaturer. Det betyder att det i specifika applikationsmiljöer är avgörande att välja rätt kristallstruktur. 2. Påverkan av materialrenhet Den termiska ledningsförmågan hos silicified kolmaterial är starkt beroende av deras renhet. Det finns färre föroreningar i kiselgjorda kolkristaller med högre renhet, och spridningen av gittervibrationer under värmeöverföring minskar, så den termiska ledningsförmågan förbättras. Tvärtom kommer föroreningar i materialet att bilda gallerdefekter, hindra överföringen av värmeflöde och minska värmeledningsförmågan. Därför är det avgörande att bibehålla den höga renheten hos silicified kolmaterial under produktionen för att säkerställa annan hög värmeledningsförmåga. Vissa kvarvarande föroreningar, såsom metalloxider eller andra amorfa ämnen, kommer att bilda termiska barriärer vid korngränserna för kiselgjorda kolkristaller, vilket avsevärt minskar materialets värmeledningsförmåga. Dessa föroreningar kommer att få det termiska motståndet vid korngränserna att öka, speciellt vid högre temperaturer. Därför är strikt kontroll av renheten hos råvaror och produktionsprocesser ett av nyckelstegen för att förbättra den termiska ledningsförmågan hos silicifierat kol. 3. Temperaturens inverkan på värmeledningsförmågan Temperaturen är en av de viktiga faktorerna som påverkar den termiska ledningsförmågan hos kolsilicid. När temperaturen ökar kommer gittervibrationen i materialet att förstärkas, vilket resulterar i ökad fononspridning, vilket påverkar värmeledningen. I lågtemperaturmiljöer är den termiska ledningsförmågan hos kolsilicidmaterial relativt hög, men när temperaturen ökar kommer värmeledningsförmågan gradvis att minska. Den termiska ledningsförmågan hos kolsilicid varierar i olika temperaturområden. Generellt sett är den termiska ledningsförmågan hos kolsilicid mer framträdande vid låga temperaturer, men när temperaturen överstiger 1000°C kommer dess värmeledningsförmåga gradvis att försvagas. Trots detta är kolsilicidens värmeledningsförmåga i högtemperaturmiljöer fortfarande bättre än de flesta andra keramiska material. 4. Effekt av dopingelement För att optimera den termiska ledningsförmågan hos kolsilicidmaterial introduceras vanligtvis vissa dopningselement i industrin, vilket kan förändra kristallstrukturen och materialets elektriska egenskaper och därigenom påverka värmeledningsförmågan. Till exempel kan dopning med element som kväve eller aluminium förändra kolsilicidens värmeledningsförmåga. Men doping kan också ge negativa effekter. Om dopningskoncentrationen är för hög ökar defekterna i kristallstrukturen, och de dopade atomerna interagerar med gitteratomerna, vilket resulterar i ökad gittervibration, ökad värmeresistans och slutligen minskad värmeledningsförmåga hos materialet. Därför måste typen och koncentrationen av dopningselementet kontrolleras exakt för att minimera den negativa inverkan på värmeledningsförmågan samtidigt som andra egenskaper (såsom elektrisk ledningsförmåga) förbättras. 5. Inflytande av processteknik Tillverkningsprocessen av silikoniserade kolmaterial har en direkt inverkan på deras värmeledningsförmåga. Olika produktionsmetoder som sintringsprocess, varmpressning och ångavsättning kommer att påverka materialets kornstorlek, densitet och porositet, vilket alla kommer att påverka värmeledningsförmågan. Till exempel har silikoniserade kolmaterial framställda genom varmpressningssintring vanligtvis högre densitet och färre porer, kortare värmeledningsvägar och därför bättre värmeledningsförmåga. Silikoniserade kolmaterial framställda med konventionella sintringsmetoder kan ha fler porer och mikroskopiska defekter, vilket resulterar i ökad värmeresistans och minskad värmeledningsförmåga.

Läs mer -

_ssl.c:880: The handshake operation timed out

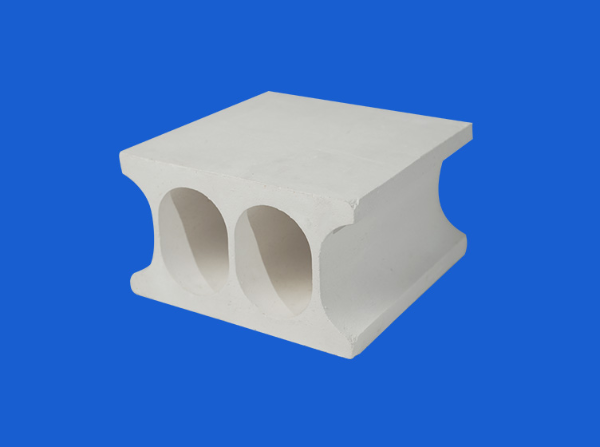

I den kemiska industrins kärnutrustning, den Brännarblock är en nyckelkomponent för flamstabilisering och överföring. Dess designstruktur är relaterad till lågans förbränningseffektivitet och påverkar direkt dess hållbarhet under användning. Ett väldesignat brännarblock kan motstå erosion av hög temperatur, högt tryck och korrosiva medier, vilket förlänger utrustningens livslängd och säkerställer en stabil drift av produktionslinjen. 1. Flamstyrnings- och distributionsdesignen för brännarblocket är avgörande för dess hållbarhet. Rimlig flamledning kan säkerställa att lågan är jämnt fördelad i förbränningskammaren och undvika materialablation orsakad av lokal överhettning. Samtidigt, genom att optimera designen av luftflödeskanalen, kan luftflödesmotståndet minskas, förbränningseffektiviteten kan förbättras och värmebelastningen som bärs av brännarblocket kan minskas ytterligare. Denna design förlänger brännarblockets livslängd och förbättrar stabiliteten och säkerheten för hela förbränningssystemet. 2. Utformningen av värmeavledning och kylstruktur är också en viktig faktor som påverkar hållbarheten hos Burner Block. I högtemperaturmiljöer måste brännarblocket ha god värmeavledningsprestanda för att förhindra materialförsämring eller skada orsakad av för hög temperatur. I konstruktionen används vanligtvis åtgärder som att öka värmeavledningsytan, sätta kylkanaler eller använda material med god värmeledningsförmåga för att förbättra värmeavledningseffektiviteten hos brännarblocket. Dessa konstruktioner hjälper till att minska arbetstemperaturen för brännarblocket och förlänger effektivt dess livslängd. 3. Utformningen av tätnings- och skyddsstrukturen bör inte ignoreras. Vid kemisk produktion är många medier mycket frätande. Om tätningsprestandan för brännarblocket inte är bra är det lätt att orsaka medelstort läckage, vilket kommer att orsaka korrosion och skada på brännarblocket. Därför måste uppmärksamhet ägnas vid utformningen av tätningsstrukturens utformning, och högkvalitativa tätningsmaterial och avancerad tätningsteknik måste användas för att säkerställa pålitlig tätningsprestanda hos Burner Block. Samtidigt kan korrosionsbeständiga beläggningar appliceras på ytan av brännarblocket eller andra skyddsåtgärder kan vidtas för att förbättra dess korrosionsbeständighet. 4. Utformningen av spänningsfördelning och strukturell optimering är också nyckeln till att förbättra hållbarheten hos Burner Block. Under hög temperatur och högtrycksmiljö kommer Burner Block att utsättas för komplex stress. Om spänningsfördelningen är ojämn eller den strukturella utformningen är orimlig är det lätt att orsaka materialutmattning, sprickor och andra problem. Därför måste egenskaperna hos spänningsfördelningen beaktas fullt ut i konstruktionen. Genom att optimera den strukturella layouten, anta rimlig materialtjocklek och form och andra åtgärder kan spänningskoncentrationsfenomenet minskas och brännarblockets bärförmåga kan förbättras. Designstrukturen hos Burner Block har en långtgående inverkan på dess hållbarhet. Genom att optimera utformningen av flamledning och fördelning, värmeavledning och kylstruktur, tätnings- och skyddsstruktur, spänningsfördelning och strukturell optimering etc., kan hållbarheten hos Burner Block förbättras avsevärt, vilket ger en stark garanti för stabil drift av kemikalier produktion.

Läs mer -

Varför Indefinite Refractory Castables har bra värmechockstabilitet

Inom högtemperaturindustrin är snabba temperaturförändringar i ugnen normen. Denna frekventa termiska chock utgör en allvarlig utmaning för ugnens fodermaterial. Obestämda eldfasta gjutgods utmärker sig bland många eldfasta material på grund av sin goda värmechockstabilitet och har blivit ett idealiskt val för att möta denna utmaning. Så varför har IRC så bra värmechockstabilitet? Den enastående prestandan hos IRC:s värmechockstabilitet beror på den vetenskapliga designen av dess materialformel. Under forsknings- och utvecklingsprocessen valdes en mängd olika högtemperaturbeständiga och låga termiska expansionskoefficienter ut för proportionering för att säkerställa att IRC kan bibehålla en stabil volym och form vid höga temperaturer. Dessutom, genom att tillsätta lämpliga mängder tillsatser såsom mikropulver och fibrer, kan mikrostrukturen hos IRC förbättras effektivt och dess motståndskraft mot värmechock kan förbättras. Dessa tillsatser kan absorbera och sprida spänningar under termisk chock och förhindra att materialet spricker på grund av spänningskoncentration. Partikelgradering är en av nyckelfaktorerna som påverkar värmechockstabiliteten hos IRC. Strikt kontrollera partikelstorleken och distributionen av råmaterial för att säkerställa att en rimlig porstruktur och en tät skelettstruktur bildas inuti IRC. Denna struktur kan effektivt sprida och överföra stress under termisk chock, minska skador orsakade av stresskoncentration, och den täta skelettstrukturen kan också förbättra styrkan och segheten hos IRC, vilket ytterligare förbättrar dess termiska chockbeständighet. Utöver materialformulering och partikelgradering är avancerad produktionsteknik också en viktig garanti för den goda värmechockstabiliteten hos IRC. Under produktionsprocessen används högtrycksgjutning, högtemperatursintring och andra processer för att bilda en nära bindning mellan de interna partiklarna i IRC, och därigenom förbättra dess totala styrka och densitet. Samtidigt, genom att optimera sintringskurvan och atmosfärskontrollen, kan mikrostrukturen hos IRC förbättras ytterligare och dess motståndskraft mot värmechock förbättras. Även om IRC i sig har god värmechockstabilitet, är rimlig användning och underhåll också nyckeln till att bibehålla dess prestanda. Under användning bör den snabba ökningen och sänkningen och överdrivna fluktuationer av ugnstemperaturen undvikas för att minska skador på termisk chock på IRC. Regelbunden inspektion och underhåll av ugnsfodret, snabb upptäckt och behandling av potentiella sprickor och sprickproblem är också viktiga åtgärder för att förlänga IRC:s livslängd och bibehålla dess termiska chockstabilitet. Obestämda eldfasta gjutgods har god värmechockstabilitet på grund av den kombinerade effekten av många faktorer som den vetenskapliga utformningen av dess materialformel, gradering av fina partiklar, avancerad produktionsteknik och rimlig användning och underhåll. Dessa fördelar gör det möjligt för IRC att arbeta stabilt och pålitligt inom industriområdet med hög temperatur, vilket ger en stark garanti för säker produktion och effektiv drift av olika ugnar.

Läs mer -

Varför är Low-cement Prefab miljövänlig?

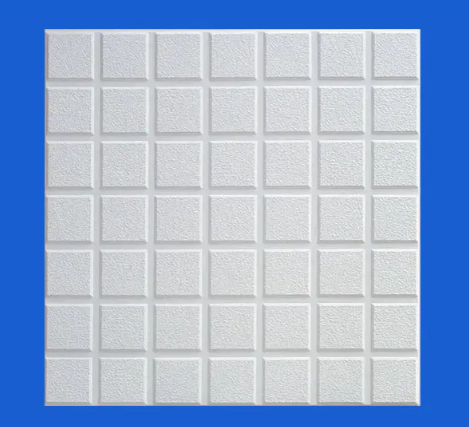

1. Kärnan i Lågcement Prefab är dess materialsammansättning och tillverkningsprocess. Jämfört med traditionella byggmetoder minskar denna prefabricerade byggnad användningen av cement kraftigt under tillverkningsprocessen. Cementproduktion är en av de viktiga källorna till utsläpp av växthusgaser, särskilt koldioxidutsläpp. Genom att minska mängden cement som används minskar Low-cement Prefab byggmaterialens koldioxidavtryck och bidrar positivt till att hantera klimatförändringar. 2. Förutom att minska användningen av cement använder Low-cement Prefab även en mängd olika miljövänliga material och teknologier. Den använder återvunnet material, industriavfall eller naturliga mineraler som alternativa råvaror. Dessa material är allmänt tillgängliga och kan minska brytningen av nya resurser och minska skadorna på den naturliga miljön. Samtidigt slutförs produktionsprocessen för prefabricerade byggnader i fabriken, vilket minskar buller-, damm- och avfallsutsläppen från byggande på plats och ytterligare förbättrar miljöskyddsprestandan. 3. Ur perspektivet av hela byggnadens livscykel presterar Low-cement Prefab också bra. Tack vare sin strukturella design och optimerade materialval har denna typ av byggnad bättre prestanda vad gäller värmeisolering, ventilation och belysning, och kan minska energiförbrukningen och koldioxidutsläppen under driften av byggnaden. Dessutom har prefabricerade byggnader också hög hållbarhet och underhållsbarhet, vilket kan förlänga byggnaders livslängd och minska avfall och koldioxidutsläpp som orsakas av frekvent rivning och konstruktion. 4. I processen för att främja utvecklingen av Low-cement Prefab har policystöd och marknadsvägledning spelat en viktig roll. Regeringar i olika länder har infört relevant policy för att uppmuntra utvecklingen av koldioxidsnåla och miljövänliga byggnader, vilket ger ett brett utvecklingsutrymme för innovativa byggmetoder som Low-cement Prefab. Med förbättringen av konsumenternas miljömedvetenhet har fler och fler företag och privatpersoner börjat uppmärksamma och välja lågkoldioxidsnåla och miljövänliga byggprodukter, vilket ger ett starkt stöd för marknadsfrämjande av innovativa byggmetoder som Low-cement Prefab. Low-cement Prefab är en lågkoldioxidsnål och miljövänlig byggmetod med betydande fördelar när det gäller att minska utsläppen av växthusgaser, minska byggnadens koldioxidavtryck och förbättra byggnadens prestanda. Med den ständiga förbättringen av global miljömedvetenhet och den ständiga utvecklingen av teknik förväntas Low-cement Prefab spela en viktigare roll i det framtida byggområdet och bidra till byggandet av ett grönt, koldioxidsnålt och hållbart hem på jorden.

Läs mer